-

離型改善

微細なバリやカエリを除去し、さらに金属表面の平滑化と滑り性を与えています。これにより離型が良くなり連続成形が可能となりました。

主な対象品

- ・ プラスチック成形金型用金型:キャビティ、コア、ランナー、スプルー

- ・ ゴム成形用金型:上型、下型

- ・ ブロー成形用金型:プリフォームコア、ネックリング

- ・ MIM成形用金型:キャビティ、コア、ランナー、スプルーなど

事例を見る

プラスチックの事例

事例01プラスチック射出成形

医療用フィルターの離型不良対策

-

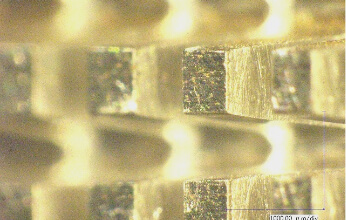

処理前

処理前

処理前の問題点

このプラスチック成形用金型表面には多くの磨き傷がありますが、この磨き傷に成形材料が抱き付き、エジェクタ時に成形品を破損してしまうので、連続成形が困難な状態でした。

-

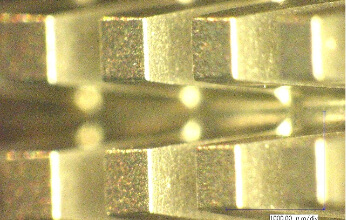

処理後

処理後

処理後の改善点

イエプコ処理により微細なバリやカエリを除去し、さらに金属表面の平滑化と滑り性を与えています。これにより離型が良くなり連続成形が可能となりました。

事例02スピーカーグリルの離型不良対策

(無数にある突起形状への処理)

-

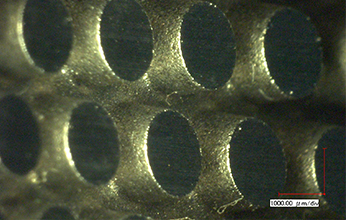

処理前

処理前

処理前の問題点

この金型は、放電加工で作られていますが、突起形状が無数にあるため手磨きは行われずに、ブラスト加工によって仕上げられていました。しかしブラスト加工では、放電加工によって作られた加工変質層は完全に除去することができませんでした。この残留している加工変質層に成形樹脂が抱き付き、離型を悪くする要因となっていました。

-

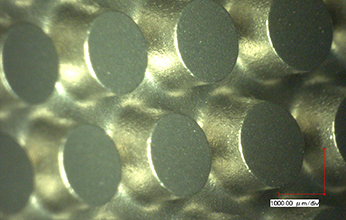

処理後

処理後

処理後の改善点

イエプコ処理は、吹き付けるだけの処理法なので、突起形状が無数にあるような金型であっても、加工変質層を簡単・確実に除去する事ができます。さらにトリボフィニッシュ効果により金属表面に滑り性を付加させていますので、離型を良くする事ができました。

ゴムの事例

事例01ゴム成形

自動車用Oリングの離型不良対策

(硬質クロームメッキ面への処理)

-

処理前

処理前

処理前の問題点

ゴム成形では金型の腐食と離型(脱型)不良、およびモールドデポジットの付着が大きな問題となっており、その対策として硬質クロームメッキが多用されていますが、それでも解決されないケースが多くあります。その原因の1つとして挙げられるのが、メッキ表面に存在する無数の微細なクラックです。このクラックから腐食性ガスが侵入して、ゴム金型に腐食を生じさるとともに、成形材料が入り込んで離型不良やモールドデポジット付着の原因となっています。

-

処理後

処理後

処理後の改善点

イエプコ処理を硬質クロームメッキ後の表面に実施することにより、微細なクラックを閉塞し緻密で欠陥が無く、なおかつ滑り性を持った表面が得られるため、金型の腐食防止と離型不良改善を図ることがきます。