-

磨き工数削減

イエプコ処理により、完全磨きレスや大幅な磨き時間の短縮をすることができます。手では磨きにくいポケットのコーナー部、複雑形状の狭い隙間などの処理に効果を発揮します。

微細なエージェントを使用し微力なエアー圧で投射するため、重要なエッジなどの形状を守ることができます。コネクタ成形金型や打ち抜きプレスパンチなどの処理に効果的です。

また、鏡面磨きでは粗磨き後にイエプコ処理で微細欠陥を閉塞しておくことで、仕上げ磨き後に発見される表面欠陥を改善する事により高品質な鏡面を作る事ができます。主な対象品

- ・ 金型部品(キャビティ、コア、パンチ、ダイ)

- ・ 機械部品

事例01金型

放電白層除去

(型彫り放電加工)

-

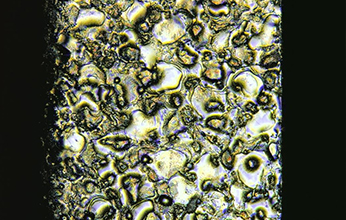

処理前

処理前

処理前の問題点

形彫り放電加工を施すことで金属の成分が溶けて金属の表面に放電白層が出てきます。この放電白層はとても脆く徐々に剥離するため、取り除く必要があります。

-

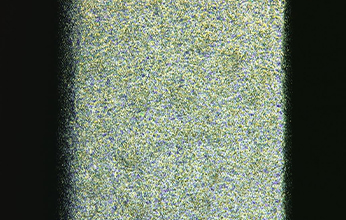

処理後

処理後

処理後の改善点

エージェントを吹き付けることで表面の放電白層を取り除くことができます。また固くて脆い硬化層にも吹き付ける圧をコントロールすることで製品が変形することなく取り除くことが可能です。

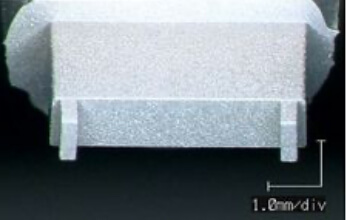

事例02プレス金型(ダイ)

放電白層除去(ワイヤー放電加工)

-

処理前

処理前

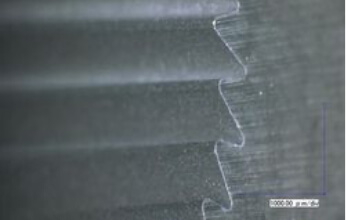

処理前の問題点

歯数の多いギヤほど、人の手が届かない箇所の表面処理はかなり困難です。スムーズなかみ合わせができず、ギヤの等級も低くなってしまいます。

-

処理後

処理後

処理後の改善点

細い毛先が歯の隙間に届くように、粒の細かいエージェントを使用することで歯数の多いギヤなど人の手が届かないところまで表面処理ができ形状も崩れません。ギヤの等級の向上につながります。

事例03放電電極の

微細バリ・カエリ除去

-

処理前

処理前

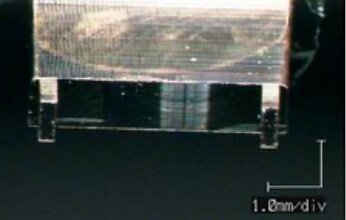

処理前の問題点

放電加工に使用する電極(銅、銅タン、銀タン)は、切削、研削加工によって作られていますが、この加工端面には必ず微細なバリが形成されます。特に仕上げ電極においてはこのバリが寸法精度を悪くするためバリの除去は不可欠となります。ところが、このバリは容易に除去できず、しかも除去作業時に形状を崩してしまうことがあり熟練者の技術を必要とします。

-

処理後

処理後

処理後の改善点

イエプコ処理は、この微細バリ除去が容易にでき、しかも電極表面に均一な微細凹凸をつくるため”放電の食い付き”が良くなります。(特許第3933653号)